绿碳化硅是以石油焦和优质硅石为主要原料,添加食盐作为添加剂,通过电阻炉高温冶炼而成,经冶炼成的结晶体纯度高,硬度大。其硬度介于刚玉和金刚石之间,机械强度高于刚玉。绿碳化硅含SiC99%以上,自锐性好,大多用于加工硬质合金、钛合金和光学玻璃,也用于珩磨汽缸套和精磨高速钢刀具。

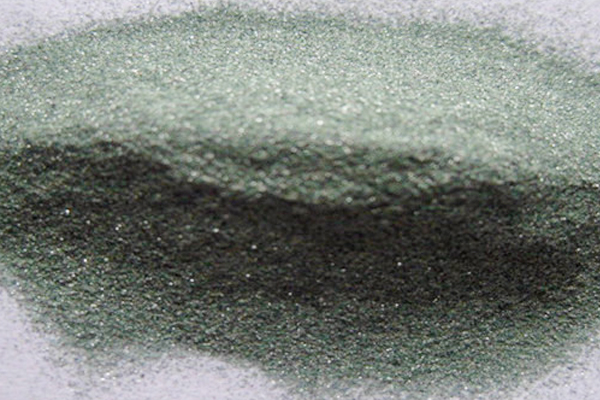

绿碳化硅微粉是指利用专用设备来对绿碳化硅进行超细粉碎分级的微米级碳化硅粉体。绿碳化硅微粉呈绿色,晶体结构,硬度高,切削能力较强,化学性质稳定,导热性能好,是一种高性能材料。

绿碳化硅微粉特性及应用解析

核心特性:高硬耐磨与精准适配的材料基因

绿碳化硅作为典型的共价键结合的非金属材料,凭借其可靠的物理化学特性,成为精密加工与高端制造领域的关键基础材料。

1. 卓越的力学性能:高硬度与自锐性的双重优势

绿碳化硅莫氏硬度达9.2-9.3(,显微硬度2940-3300kg/mm²,远超普通磨料。其高硬度赋予材料很强的切削与研磨能力,可直接作用于各类高硬度脆性材料。更值得关注的是,绿碳化硅具备优异的“自锐性”——在摩擦磨损过程中,钝化棱角会自发破碎形成新的锋利刃口,避免加工表面因磨料钝化而产生划痕,提升加工表面质量与效率。

2. 六方晶体结构:导热与稳定的物理基底

绿碳化硅晶体属六方纤锌矿结构,原子排列紧密规则,这种结构使其具备高导热系数(约490W/(m·K),接近铜的导热率),同时热膨胀系数低、抗热震性优。高导热性在研磨过程中可快速导出热量,减少工件因局部高温导致的变形或烧伤;低膨胀特性则保障了精密加工中的尺寸稳定性。

3. 精准的颗粒控制:均匀性与洁净度的双重保障

通过先进粉碎与分级工艺,绿碳化硅微粉可实现粒度分布的高度集中,且严格控制细粒(<1μm)与大颗粒(>目标粒度1.5倍)含量。这种“窄分布+低杂质”的颗粒特征,既能保证研磨/切割时的接触面积均匀性,避免局部过切或欠切,又能减少大颗粒对工件表面的划伤风险是实现高精度、高一致性加工的前提。

应用场景:覆盖高端制造的多元价值延伸

1. 脆性材料切割与精密切磨

在光学玻璃(手机镜头、光学棱镜)、陶瓷(氮化硅陶瓷基片)、晶体(蓝宝石衬底、压电陶瓷)及单/多晶硅片(光伏电池片、半导体硅片)加工中,绿碳化硅微粉作为切割砂轮或研磨液的核心磨料,凭借高硬度与自锐性,可实现“低损耗、高表面质量”的加工目标。以光伏领域为例,其用于硅棒截断与切片时,可将硅片翘曲度控制在5μm以内,碎片率降低,显著提升硅料利用率。

2. 光学元件抛光

针对光学镜头、激光晶体、红外窗口等精密元件,绿碳化硅微粉(通常配合氧化铈等复合使用)可作为抛光液磨料,通过控制压力与转速,实现Ra≤0.5nm的超光滑表面。其高硬度可有效去除前道加工残留的微裂纹,而窄粒度分布则避免大颗粒导致的表面缺陷,是制造高透过率光学元件的关键材料。

3. 高温耐火材料

绿碳化硅的高熔点(2700℃)、抗热震性及抗金属侵蚀能力,使其成为高熔点合金(如镍基高温合金)铸造用衬材的核心原料。将其与石墨等复合制成的坩埚内衬,可耐受1600℃以上高温,且不易与铝、铜等金属液发生反应,延长模具寿命,广泛应用于航空航天发动机叶片、精密铸造件的生产。

4. 超硬磨具制造:难加工材料的“专属工具”

以绿碳化硅微粉为原料,可制备砂轮、油石、研磨膏等磨具。其中,绿碳化硅砂轮(结合剂多为陶瓷或树脂)适用于硬质合金(WC-Co)、钛合金(TC4)等难加工材料的精密磨削——其高硬度可高效去除材料,而低膨胀特性保障了磨削精度,在航空航天精密零件、高端刀具刃磨中发挥重要作用。

总结

金东方金刚砂厂生产销售的绿碳化硅微粉品质稳定,结晶好,表面清洁度高,无大颗粒,粒度分布集中,研磨效率高,适合各种精密研磨加工。绿碳化硅微粉以其“高硬-自锐-均匀”的核心特性,从传统精密加工延伸至新能源、半导体等领域。